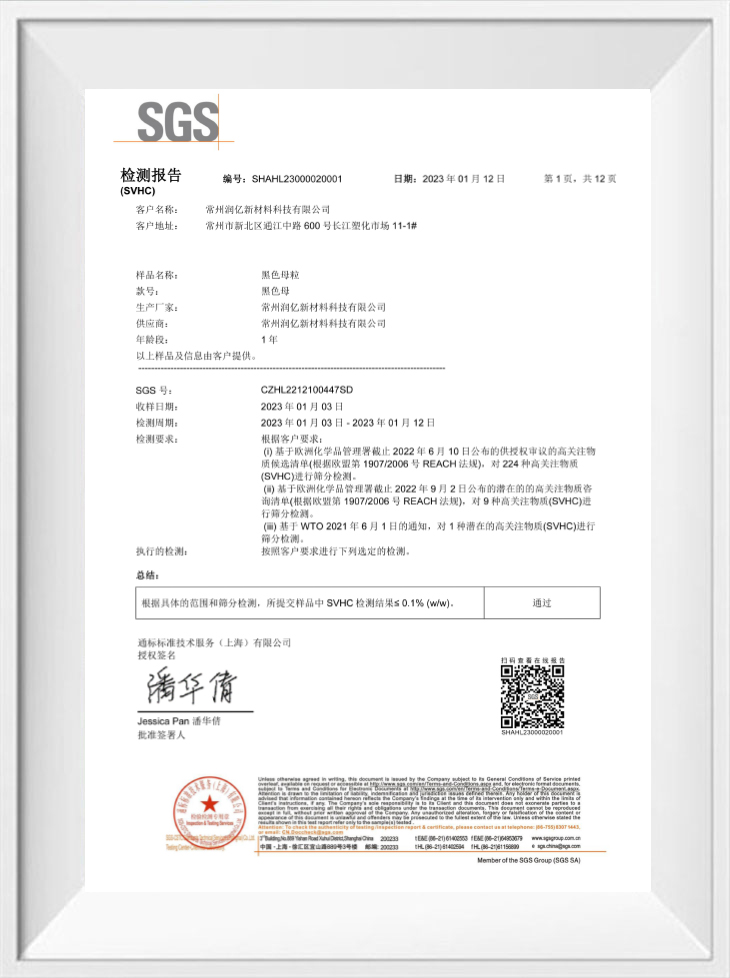

Fabricante de masterbatch de negro de fumo

-

RY-3209 GRANULA DE DYSTUFF DE MASTERBATCH BLATE DE CARCO

O RY-3209 Black Masterbatch é processado com HDPE como transportadora e alta pureza de carbono preto. Este produto p

-

Pp higiênico/alimento EVA/ABS/PET PLÁSTICO PELLETS Black Masterbatch

Este produto é PP como transportador e, de acordo com o processamento de preto de carbono pigmento certificado pela

-

Filme agrícola Mulch Black Masterbatch Blackness Bellets Granule

Com o PE como transportadora, este produto é processado com o pigmento preto de carbono, que possui dispersão extre

-

Grânulos comuns de grau universal

Este produto usa o LLDPE como transportadora e é processado com o preto de carbono pigmento, que tem dispersão, alt

Contate-nos

quem somos nós?

Changzhou Runyi Nova Tecnologia de Materiais Co., Ltd.

nosso parceiro de negócios

Notícias

-

A ciência do preto: otimizando o desempenho do polímero...

O papel da engenharia do masterbatch de negro de fumo Na indústria de polímeros, o masterbatch de negro de...

saber mais -

Ciência de materiais de pigmentação: alcançando compati...

A seleção de um Masterbatch de negro de fumo é um exercício técnico que vai muito além da combinação de...

saber mais -

Longevidade projetada: Mecanismo de estabilização UV e ...

Em aplicações que exigem desempenho externo prolongado – como tubos, geossintéticos e filmes agrícolas – a estabilida...

saber mais -

Pigmentação de Precisão: Dominando o FPV e a Dispersão ...

Para processadores envolvidos na fabricação de filmes finos, fibras finas ou componentes sofisticados moldados por in...

saber mais

Conhecimento da indústria

MASTERBATH MASTRAMENTO DE BLACO DE CHOLB Análise tecnológica: como obter alta dispersibilidade e coloração estável?

CHOLB Black Masterbatch (Carbon Black MasterBatch) é um dos aditivos de coloração e funcionais mais amplamente utilizados na indústria de plásticos. Seu desafio principal é resolver o problema de dispersão causado pela alta área de superfície específica e características de aglomeração fácil do preto de carbono, garantindo estabilidade e funcionalidade de cores (como condutividade, blindagem UV). A seguir, são apresentados os principais pontos técnicos para obter alta dispersibilidade e coloração estável:

I. Fatores -chave para a dispersibilidade do carbono Masterbatch

1. Seleção de preto de carbono

Tamanho e estrutura de partículas:

Quanto menor o tamanho das partículas (como 20-30Nm), mais forte é o poder para colorir, mas maior a dificuldade de dispersão (fácil de aglomerar).

O preto de carbono de alta estrutura (valor de absorção de óleo de PAD> 120ml/100g) é mais fácil de formar uma rede condutiva, mas requer força de cisalhamento mais forte para dispersar.

Modificação química da superfície:

O preto de carbono tratado com oxidação (contendo grupos carboxil/hidroxila) pode melhorar a compatibilidade com portadores polares (como PA, PET).

2. Comparação de resina de transportadora

| Tipo de resina | Concentração preta de carbono recomendada | Características |

|---|---|---|

| LDPE | 20-30% | Baixa temperatura de processamento (160-200 ° C), excelente fluxo de fusão, adequado para coloração de uso geral Masterbatch. |

| Pp | 25-40% | Requer força de cisalhamento alta (220-250 ° C), ideal para o Masterbatch condutor de alta concentração, excelente resistência ao calor. |

| HDPE | 20-35% | Alta rigidez, adequada para moldagem por injeção, mas requer dispersão cuidadosa para evitar defeitos superficiais. |

| PS/ABS | 15-25% | A temperatura mais baixa de processamento (180-220 ° C) requer lubrificantes (por exemplo, EBS) para evitar a degradação. |

| PA/PET | 15-30% | Requer preto de carbono modificado na superfície (oxidado), compatível com resinas polares, usadas em plásticos de engenharia. |

3. Dispersantes e AIDS de processamento

Dispersantes:

Cera de polietileno de baixo peso molecular (cera PE) e estearatos (como ZNST) podem reduzir a adsorção entre partículas de carbono preto.

Superdispersantes (como BYK-2150) revestem o preto de carbono com grupos de ancoragem para melhorar a estabilidade a longo prazo.

Lubrificantes:

O etileno bisstearamida (EBS) reduz a viscosidade da fusão e evita a derrapagem do parafuso.

4. Otimização da tecnologia de processamento

Processo de extrusão de parafuso duplo:

Alta proporção (L/D≥40) Elementos de parafuso combinados (blocos amassados, roscas reversas) aumentam a dispersão de cisalhamento.

Controle de zoneamento de temperatura (como masterbatch baseado em PP: 180-220 ℃).

Taxa de diluição Masterbatch:

Geralmente, recomenda -se uma adição de 1%~ 5%e o MasterBatch condutor precisa ser maior (10%~ 20%).

2. Pontos de controle de chave para coloração estável

1. Consistência de cor

Concentração de preto de carbono e valor l* a* b*: use um espectrofotômetro para monitorar a escuridão (o valor l* <15 é um preto escuro de alta qualidade).

Evite amareleamento da resina transportadora: escolha PP de baixa volátil ou adicione antioxidantes (como o irganox 1010).

2. Adaptabilidade aos cenários de aplicação

Resistência ao clima ao ar livre: O próprio preto de carbono tem capacidade de absorção de UV, mas precisa ser compatível com estabilizadores leves (como Hindered Amine Hals).

Conformidade em contato com alimentos: Modelos de preto de carbono que cumprem o FDA 21 CFR 178.3297 ou a UE 10/2011 (como Cabot Monarch 880).

3. Problemas e soluções comuns

| Emitir | Causa raiz | Solução |

|---|---|---|

| Superfície corajosa no masterbatch | Má dispersão de carbono preto | Aumente a temperatura de cisalhamento nas zonas de parafuso ou adicione mais agente dispersor (por exemplo, cera PE). |

| Tonalidade acinzentada em produtos finais | Concentração insuficiente de preto de carbono ou degradação de resina | Verifique a taxa de diluição Masterbatch e os limites de temperatura de processamento. |

| Condutividade instável | Dano de estrutura preta de carbono ou distribuição desigual | Otimize a configuração do parafuso para evitar cisalhamento excessivo; Use preto de carbono de alta estrutura. |

| Sangramento/migração de cores | Portadores de baixo peso molecular ou plastificantes excessivos | Mude para resinas MW mais alto (por exemplo, HDPE em vez de LDPE) ou reduza o conteúdo de plastificante. |

| Resistência mecânica reduzida | Sobrecarga de preto de carbono (> 40%) interrompendo a matriz de polímeros | Equilibre o teor de preto de carbono com aditivos de reforço (por exemplo, fibras de vidro para PA) . |